A quoi sont dues les pertes du moteur thermique qui nuisent à son rendement ?

.jpg)

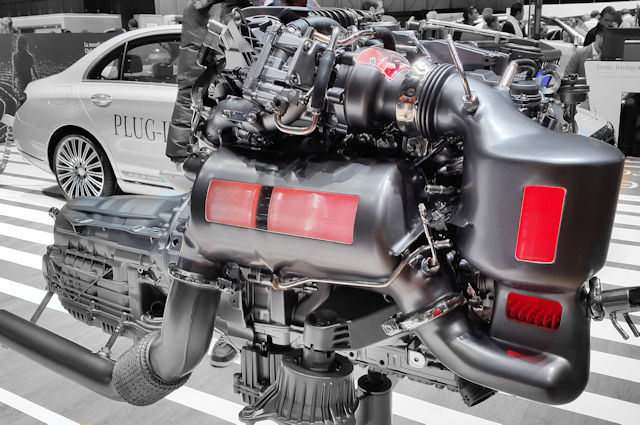

Visant à exploiter une énergie mécanique à la suite d'un processus chimique (la combustion est en effet une réaction d'oxydation rapide qui se produit entre le carburant et l'oxygène de l'air), le moteur à combustion interne est une technologie qui perd du terrain par rapport à l'électrique en raison de son rendement bien inférieur (à lire : comparaison du rendement des moteurs électrique et thermique). Avec la montée en puissance des véhicules électriques, l'étude des diverses sources de pertes dans les moteurs thermiques devient d'autant plus intéressante. Cet article vise donc à lister les différentes raisons qui mènent le moteur thermique à avoir autant de pertes entre l'énergie contenue dans le carburant et la force mécanique qu'on obtient au bout du vilebrequin.

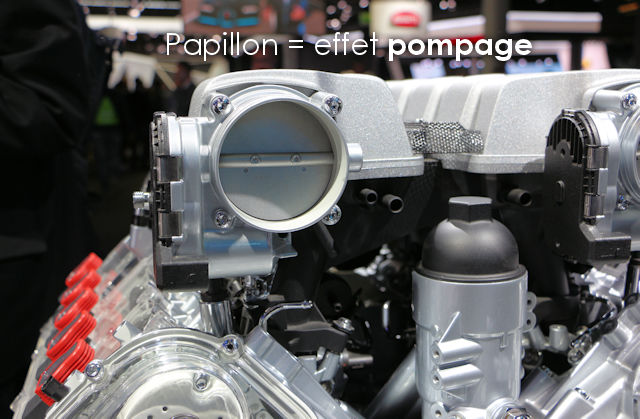

Effet de Pompage

L’effet de pompage dans un moteur à combustion peut être comparé à l’utilisation d’une pompe à vélo ou de tout autre élément qu'on peut remplir d'air. Tout comme il faut effectuer un travail pour aspirer de l'air à l'intérieur de la pompe avant de le transférer dans un pneu (qui entre par un petit trou), les moteurs doivent fournir un effort (et donc une perte) pour aspirer l'air avant de l'envoyer dans les chambres de combustion. Ce processus implique des pertes dues au papillon des gaz qui constitue un goulot d'étranglement. Ce phénomène est largement accentué sur les moteurs essence qui imposent un mélange stœchiométrique air-carburant bien plus contraignant. Quand le papillon est partiellement ouvert, l'air entre plus difficilement dans le moteur. Le piston qui aspire l'air (car c'est la descente de ce dernier qui sert de pompe), il est ralenti par cette contrainte (ce qui se caractérise donc par une perte).

L’effet de pompage peut entraîner des pertes d’environ 5 à 10% de l'énergie fournie, surtout à bas régime et à charge partielle.

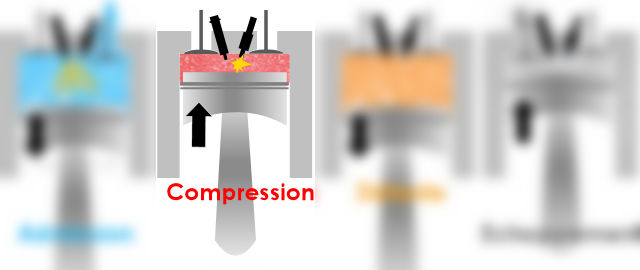

Compression et dilatation des gaz

La compression du mélange gazeux dans les cylindres (un des 4 temps du moteur) requière une quantité significative de travail. Cela signifie qu'une partie de l'énergie est utilisée pour comprimer le mélange air-carburant avant l'allumage. Attention toutefois à la subtilité, car un taux de compression élevé amène un meilleur rendement ...

Les pertes dues à la compression du mélange air-carburant peuvent s’élever à environ 10% de l'énergie totale produite, variante selon la conception du moteur et son état.

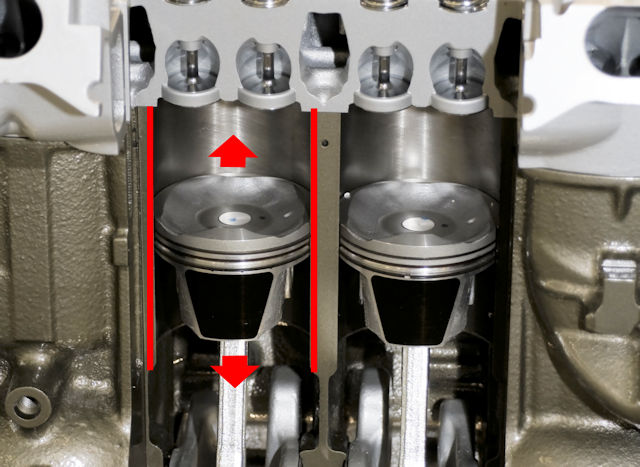

Masse des pièces mobiles

La masse des pièces mobiles telles que les pistons, les bielles, le vilebrequin, la distribution est un autre facteur contribuant aux pertes mécaniques dans les moteurs. L'inertie de ces pièces, liées directement à leur masse, induise une force résistive qu'il faut vaincre et qui se caractérise donc par des pertes. C'est pour cela qu'on cherche à installer des pièces légères dans les moteurs haute performance, et les pièces forcées permettent de contribuer à cette baisse de poids.

L’inertie des masses des pièces mobiles peut consommer environ 5% de l'énergie totale produite, dépendant de la conception du moteur et des matériaux utilisés.

Frottements

Les frottements internes entre différentes pièces mobiles, telles que les segments, les queues de soupapes, les paliers, induisent des pertes mécaniques significatives. Ces frottements créent une résistance qui doit être surmontée, consommant ainsi une portion de l'énergie utile produite par la combustion. On réduit alors le nombre de cylindres pour réduire la surface totale de frottement par rapport à la cylindrée (à lire : avantages et inconvénients des moteurs 3 cylindres / Fiabilité des 3 cylindres). On utilise aussi des procédé pour lisser au maximum le revêtement des cylindres avec le bore spray coating.

Les frottements internes entre les divers composants du moteur peuvent représenter des pertes d’environ 10 à 15%, voire plus, en fonction de l'usure et de la lubrification du moteur.

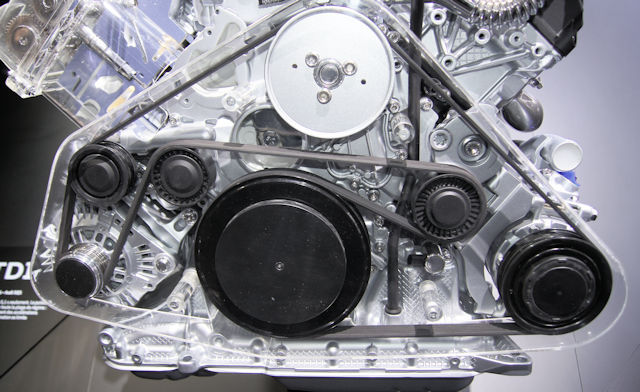

Accessoires

Les accessoires que le moteur doit entrainer, tels que l'alternateur, la pompe à eau et la direction assistée, qui sont entraînés par la courroie d'accessoires, absorbent une partie significative de l'énergie mécanique produite par le moteur, ce qui réduit d'autant le rendement global du système. Pour limiter le phénomène on cherche à débrayer au maximum ces accessoires quand il n'y en a pas besoin. On cherche aussi à électrifier un maximum d'entre eux pour qu'il y en ait le moins possible reliés à la courroie, et le but est qu'il ne reste que l'alternateur à faire tourner.

L'entraînement des accessoires par le moteur peut s'accaparer de 5 à 15% de la puissance du moteur, selon le nombre et le type d'accessoires en fonctionnement.

Pertes thermiques

Une grande partie de l'énergie produite par la combustion du carburant est perdue sous forme de chaleur (quand il y a combustion on obtient deux choses : une force de travail incarnée par la dilatation des gaz et de la chaleur). Cette chaleur est soit évacuée par le système de refroidissement, soit perdue à travers les parois du moteur (dans lesquelles circulent le LDR), contribuant ainsi à une baisse d'efficacité énergétique. Les lois de la thermodynamique précisent qu'aucun système mécanique ne peut atteindre une efficacité de 100%, et dans les moteurs à combustion interne, une grande partie de l'énergie est irrémédiablement transformée en chaleur. C'est donc ici la principale perte des moteurs thermqiues, et pour l'éviter il faudrait arriver à produire des combustions froides ... Pas facile ! Le rendement maximal atteint sur des moteurs thermiques (dans l'industrie, pas dans les voitures) atteint 50%.

Les pertes thermiques sont généralement les plus significatives. Elles peuvent atteindre environ 60 à 70% de l'énergie totale produite par la combustion du carburant. Cette énergie est principalement perdue à travers les gaz d'échappement et le système de refroidissement.

Pertes par échappement

L'évacuation des gaz de combustion entraîne également des pertes substantielles d'énergie, à la fois sous forme de chaleur et de pression résiduelle dans le cylindre, qui est évacuée plutôt que convertie en travail utile. C'est donc grâce à ce phénomène que le turbo arrive à améliorer significativement le rendement des moteurs. Notez que les pertes sont accentuées quand il il a des éléments résistifs sur la ligne, comme les catalyseurs et FAP.

A lire : pourquoi les moteurs turbo consomment moins ?

Rendement

En fin de compte, les moteurs à essence et diesel affichent des rendements thermodynamiques qui varient respectivement entre 25-30% et jusqu'à 40% (à lire : les nombreuses différences subtiles entre essence et diesel). Cependant, le rendement réel lors de l'utilisation quotidienne est souvent bien moindre (en moyenne 20% même si votre moteur culmine à 40%), étant donné que les pertes liées aux rapports de transmission induisent que le moteur opère rarement à son régime optimal de rendement.

Plus de 100% de perte en cumulé ?

Attention, les valeurs de perte ne peuvent s'additionner aussi simplement car elles fonctionnent de manière synergique au même moment. Il peut sembler contre-intuitif de cumuler plus de 100% de pertes, mais ce qui est important de comprendre ici, c’est que ces pourcentages ne sont pas calculés sur la même base et ne s'additionnent pas de manière linéaire. Chaque type de perte est calculé par rapport à l'énergie disponible après les pertes précédentes, et non par rapport à l'énergie initiale totale du carburant.

Conclusion

L'analyse détaillée des sources de pertes dans les moteurs à combustion interne met en lumière leur inefficacité intrinsèque par rapport aux moteurs électriques, qui peuvent convertir jusqu'à 90% de l'énergie électrique en travail mécanique. Alors que la transition vers les véhicules électriques s'accélère, la compréhension de ces pertes est essentielle pour permettre de comprendre pourquoi le moteur thermique n'a pas vocation à rester indéfiniment dans l'histoire humaine pour la production de travail mécanique (et ce malgré l'attachement de beaucoup à ce mode de propulsion).

Ces articles pourraient vous intéresser :

- Rendement réel des voitures électriques

- Pertes énergétiques et recharge : pourquoi et combien ?

- Différence de rendement entre électrique et thermique

- De quoi dépend le rendement d'un moteur

- Moteur 6 temps Porsche : bien comprendre le fonctionnement

- Rendement réel des moteurs thermiques

- Moteur 6 temps Porsche : bien comprendre le fonctionnement

- Faire chauffer sa voiture à l'arrêt est-il mauvais pour le moteur ?

- Pourquoi les moteurs consomment plus à froid ?

Ecrire un commentaire

Sondage au hasard :

Avez-vous peur de vous faire contrôler par la police même quand vous êtes en règle ?

© CopyRights Fiches-auto.fr 2025. Tous droits de reproductions réservés.

Nous contacter - Mentions légales

Fiches-auto.fr participe et est conforme à l'ensemble des Spécifications et Politiques du Transparency & Consent Framework de l'IAB Europe. Il utilise la Consent Management Platform n°92.

Vous pouvez modifier vos choix à tout moment en cliquant ici.