Le bobinage en épingle à cheveux : principe et avantages

L’électrification massive de l’industrie automobile pousse les ingénieurs à aller chercher chaque petit gain d’efficacité pour améliorer la puissance, la compacité et la rentabilité des moteurs électriques. Parmi les innovations du moteur électrique, le bobinage en épingle à cheveux s’impose comme une nouvelle manière de faire. Mais derrière ses avantages indéniables, cette technologie soulève aussi quelques contraintes techniques qu’il serait hasardeux d’ignorer. Faisons donc le tour d'horizon du bobinage en épingle à cheveux, en expliquant le principe, ses avantages mais aussi ses quelques inconvénients.

Pourquoi abandonner le fil de cuivre rond ?

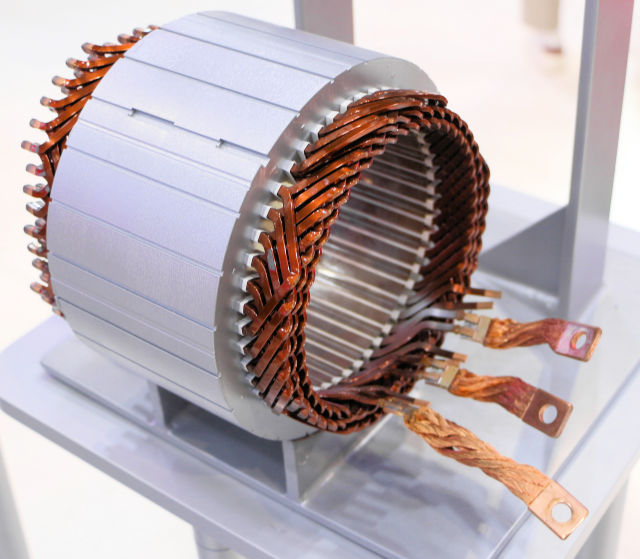

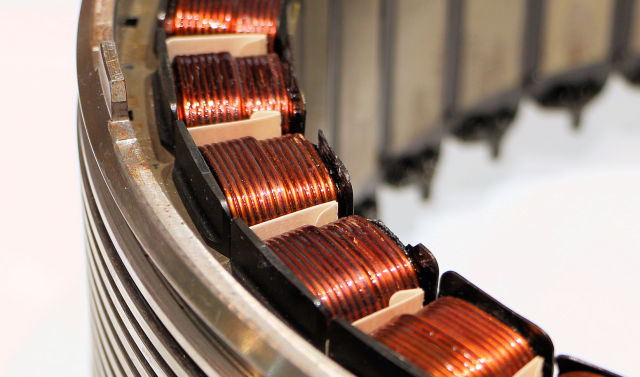

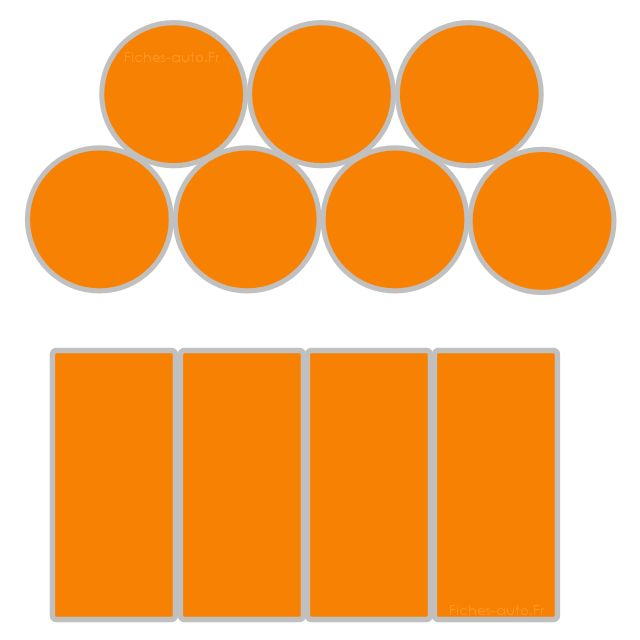

Depuis des décennies, les moteurs électriques sont bobinés avec des fils de cuivre souples, enroulés autour du stator et insérés dans des encoches prévues à cet effet. Mais il y a un problème fondamental : ces encoches sont polygonales, tandis que les fils de cuivre classiques sont ronds. De plus, empilés les uns contre les autres, le fils rond induisent encore de petits espaces entre ces derniers comme vous pouvez le voir sur mon schéma. Ce petit détail entraîne une perte d’efficacité : en empilant des fils ronds les uns contre les autres et dans une encoche anguleuse, on laisse inévitablement des espaces vides. Or, dans un moteur électrique, chaque millimètre cube de cuivre compte pour maximiser la puissance et réduire les pertes d’énergie.

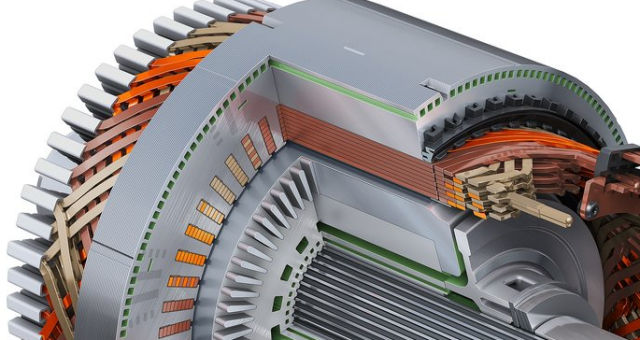

Le bobinage en épingle à cheveux change totalement l’approche avec du bon sens : pour empiler, rien de mieux que des formes anguleuses. Plutôt que d’utiliser du fil rond, cette manière de faire repose sur des barres de cuivre rigides au profil rectangulaire, recourbées en forme d’épingle avant d’être insérées dans les encoches statoriques. Résultat ? Un remplissage optimisé de l’espace disponible, et donc un meilleur rendement du moteur.

Les avantages du bobinage en épingle à cheveux

Un meilleur remplissage des encoches statoriques

La densité de cuivre dans les encoches statoriques est directement liée à la puissance du moteur. Avec un bobinage classique, les espaces vides limitent la quantité de cuivre qu’on peut loger dans le stator. En utilisant des conducteurs rectangulaires qui épousent mieux la forme des encoches, le bobinage en épingle permet d’augmenter la proportion de cuivre actif dans le moteur, avec une densité accrue jusqu'à 20%. Renault et Valeo évoquent un gain de puissance de l’ordre de 8,5 % à volume égal, ce qui n’est pas négligeable.

Une meilleure dissipation thermique

Les pertes par effet Joule (chaleur générée par le passage du courant dans le cuivre) sont un facteur limitant pour la puissance des moteurs électriques. Or, le bobinage en épingle à cheveux améliore naturellement la dissipation thermique :

- Moins d’espace vide signifie moins de points chauds : le cuivre est un excellent conducteur thermique, et en augmentant la proportion de cuivre par rapport à l’isolant et aux espaces vides, on facilite le transfert de chaleur vers les parois du stator.

- Une meilleure circulation des fluides de refroidissement : sur certains moteurs, les encoches sont directement en contact avec un circuit de refroidissement liquide. Avec un bobinage plus dense et compact, le transfert thermique est amélioré, permettant de maintenir des températures plus basses à puissance équivalente.

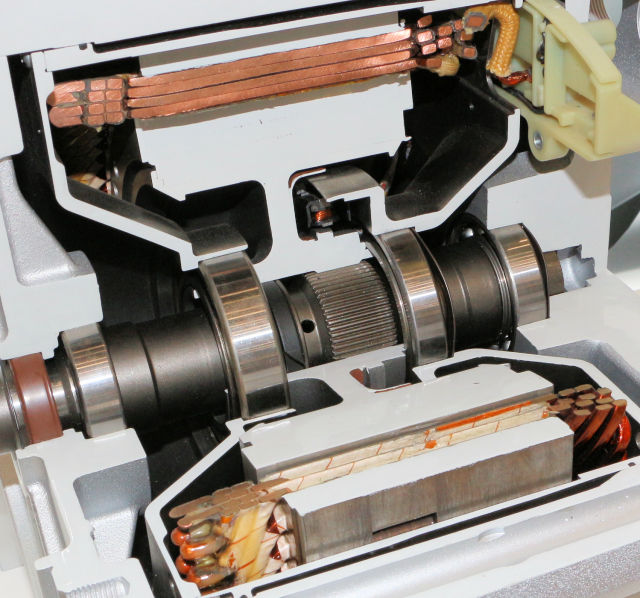

Une fabrication plus automatisable

L’un des plus grands problèmes du bobinage classique est qu’il repose en grande partie sur un processus manuel ou semi-automatique. L’enroulement des fils de cuivre souples dans le stator est une opération délicate et chronophage. En revanche, le bobinage en épingle à cheveux, bien que plus contraignant à fabriquer, se prête beaucoup mieux à l’automatisation. Les barres de cuivre sont préformées, insérées mécaniquement et soudées par un processus industriel très précis. Cela permet :

- Une meilleure répétabilité : moins de variations de qualité d’un moteur à l’autre.

- Un gain de temps sur les lignes de production : à terme, cela pourrait réduire certains coûts de fabrication malgré l’investissement initial.

Les limites et inconvénients du bobinage en épingle à cheveux

Un coût plus élevé

Si cette technologie se répand autant, ce n’est pas pour faire des économies sur la fabrication des moteurs. Les conducteurs en épingle nécessitent une mise en forme rigoureuse, avec des tolérances très serrées pour que chaque barre s’ajuste parfaitement dans l’encoche. De plus, la soudure des extrémités est un processus délicat qui demande une grande précision. Ces contraintes entraînent un coût de production plus élevé, notamment en début d’industrialisation.

Une flexibilité réduite dans la conception du moteur

Le bobinage classique offre une certaine souplesse dans la manière dont on peut configurer les spires et ajuster les caractéristiques du moteur. En revanche, avec le bobinage en épingle, le design du stator et du circuit magnétique doit être rigoureusement adapté à cette méthode. Modifier la disposition des bobines ou tester de nouvelles configurations devient plus contraignant, car chaque changement nécessite de repenser le formage des barres de cuivre.

Des pertes en courant alternatif plus élevées

Si l’on pourrait penser que le bobinage en épingle est une solution idéale sur tous les plans, il présente un inconvénient électromagnétique : l’augmentation des pertes par courants de Foucault.

Dans un moteur électrique, l’alimentation des bobinages par un courant alternatif génère des champs électromagnétiques variables. Or, les conducteurs rectangulaires du bobinage en épingle sont plus larges que les fils ronds, ce qui favorise l’apparition de courants induits parasites dans le cuivre. Ces pertes peuvent potentiellement limiter un peu l’efficacité globale surtout à haute fréquence, et nécessitent parfois des optimisations comme l’utilisation de traitements de surface (tout élément en cuivre dans un moteur est recouvert de vernis pour empêcher tout court-circuit), augmenter la résistance du cuivre (avec un alliage qui intègre par exemple en plus du nickel) ou segmenter les conducteurs (rendre les épingles plus petites/fines, moins massives) pour atténuer ces effets.

Assemblage plus difficile ?

L'un des derniers inconvénients est l’assemblage électrique des barres de cuivre. Contrairement aux fils enroulés, qui peuvent être torsadés ou soudés relativement facilement, les épingles doivent être mises en contact et soudées par brasage ou laser. Cette étape est importante car une mauvaise connexion peut provoquer des points de chauffe, des pertes électriques et une réduction de la fiabilité du moteur à long terme ...

Ecrire un commentaire

Sondage au hasard :

Que pensez-vous des 50 km/h pour le périphérique parisien ?

© CopyRights Fiches-auto.fr 2025. Tous droits de reproductions réservés.

Nous contacter - Mentions légales

Fiches-auto.fr participe et est conforme à l'ensemble des Spécifications et Politiques du Transparency & Consent Framework de l'IAB Europe. Il utilise la Consent Management Platform n°92.

Vous pouvez modifier vos choix à tout moment en cliquant ici.