Composition de la courroie de distribution

La courroie de distribution, vitale pour le bon fonctionnement d'un moteur, est une pièce maîtresse qui garantit la synchronisation parfaite des composants internes. Mais que se cache-t-il derrière cette pièce en caoutchouc apparemment simple ? Dans cet article, nous plongeons dans le cœur du moteur pour explorer la composition complexe et les avancées technologiques qui ont permis à ces courroies de devenir durables. Découvrez comment ces courroies ont évolué au fil du temps pour résister aux contraintes les plus sévères, assurant ainsi la longévité et la fiabilité des moteurs modernes.

A lire : quels sont les problèmes les plus courants qui touchent la distribution du moteur ?

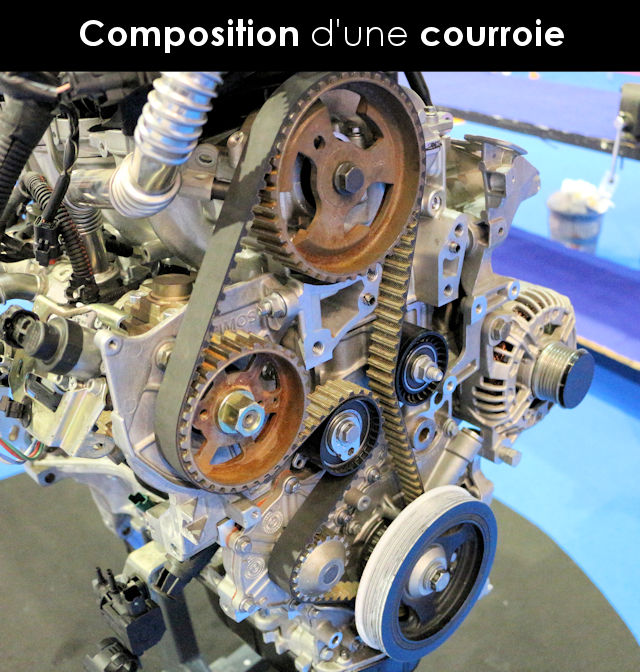

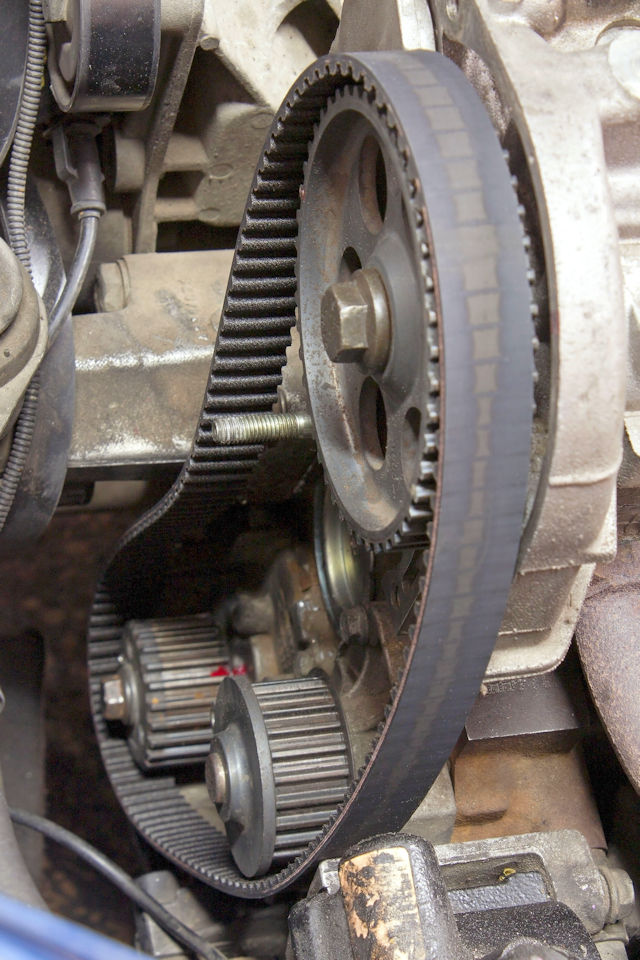

Pour distinguer une courroie de distribution d'une courroie accessoires c'est très simple, celle de la distribution a des dentures tandis que l'autre est lisse avec des striures dans le sens de sa longueur.

Durabilité des courroies de distribution

La longévité moyenne d'une courroie de distribution dépend de plusieurs facteurs, notamment le matériau de fabrication, la qualité de la courroie, les conditions de conduite, l'entretien et la conception du moteur. En général, une courroie de distribution typique peut avoir une durée de vie comprise entre 60 000 (5 ans) et 240 000 kilomètres (10 ans). Bien entendu, ces chiffres intègrent une marge de sécurité pour que les marques puissent garantir à 100% ces échéances. Si par exemple votre courroie est donnée pour 5 ans et 60 000 km, alors on peut aller jusqu'à 6 ans et 80 000 km sans trop risquer de souci.

Cette courroie peut être à l'air libre (majorité des cas) ou encore baigner dans l'huile moteur, ce que l'on appelle la courroie humide. Hélas, cette manière de faire a souvent mené à des soucis plus graves pour le moteur, cliquez sur le lien pour en savoir plus.

Composition des courroies

Caoutchouc

La partie extérieure de la courroie est généralement en caoutchouc, ce qui lui permet d'adhérer aux poulies du moteur et de transmettre la puissance du vilebrequin aux arbres à cames. Le caoutchouc synthétique est souvent utilisé et est est conçu pour résister à la chaleur, à l'huile (courroie humide) et à l'usure

Fibres

Plusieurs types de fibres sont utilisées dans les courroies, elles permettent d'avoir une sorte de tissage afin de renforcer la courroie et limiter les risque de rupture et de déchirure (un peu comme dans la carcasse d'un pneu ou même le béton armé par des tiges métalliques).

Le Kevlar, une fibre d'aramide extrêmement résistante, est souvent utilisé dans la fabrication des courroies de distribution. Il est connu pour sa résistance exceptionnelle à la traction et à l'usure, ce qui en fait un choix idéal pour les applications automobiles exigeantes (contrainte de couple et chaleur).

Les fibres de verre sont couramment incorporées dans les courroies de distribution pour améliorer leur résistance et les aider à maintenir la forme de la courroie sous de lourdes charges.

Ces matériaux composites sont soigneusement sélectionnés et associés pour garantir la résistance aux contraintes thermiques, mécaniques et chimiques auxquelles les courroies de distribution sont exposées dans un moteur en fonctionnement.

Ces articles pourraient vous intéresser :

- Fiabilité des kits et courroies de distribution

- Changement du kit de distribution

- Courroie de distribution craquelée

- Fonctionnement de la distribution d'un moteur

- Moteurs essence avec chaîne de distribution

- Courroie de distribution humide : plus de problèmes ?

- Problèmes les plus fréquents liés à la distribution

- Distribution : les moteurs à problèmes

- Fonctionnement des galets tendeurs

- Les différents types de distribution

- Galet tendeur : types et problèmes ...

Ecrire un commentaire

Merci à tous les propriétaires pour votre aide !

Sondage au hasard :

Trouvez-vous l'entretien de votre auto trop cher ?

Merci à tous les propriétaires

pour votre aide !

© CopyRights Fiches-auto.fr 2025. Tous droits de reproductions réservés.

Nous contacter - Mentions légales

Fiches-auto.fr participe et est conforme à l'ensemble des Spécifications et Politiques du Transparency & Consent Framework de l'IAB Europe. Il utilise la Consent Management Platform n°92.

Vous pouvez modifier vos choix à tout moment en cliquant ici.