Le giga-casting : principe et avantages

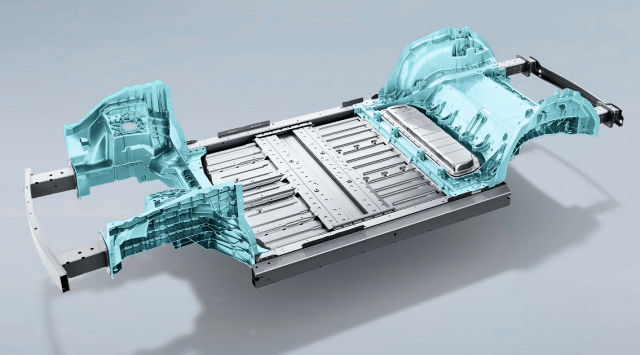

Le giga-casting, méthode révolutionnaire dans la fabrication automobile, consiste à produire de larges sections de véhicules en une seule pièce, simplifiant considérablement l’assemblage. En appliquant cette technique, l’industrie automobile a pu optimiser la fabrication pour répondre aux exigences de légèreté, de sécurité, et d’économie. Ce procédé utilise de très grandes machines de fonderie, comme celles produites par l’italien IDRA Group, capables de créer des composants d’une seule pièce pesant jusqu'à plusieurs centaines de kilos.

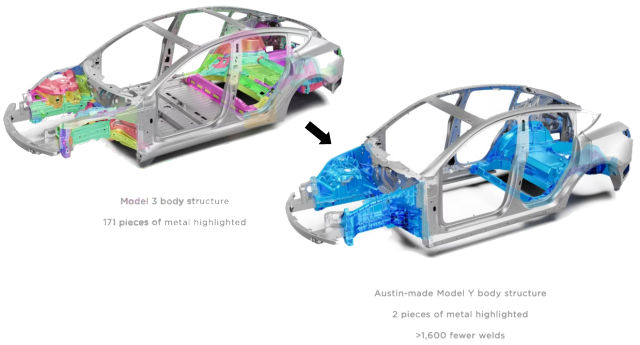

Développé notamment par tesla pour ses Model Y et Model 3, c'est un procédé de moulage sous pression d’aluminium liquide qui permet de fabriquer de très grande pièces complexes. Ce procédé, novateur par son envergure, a rapidement attiré d’autres constructeurs comme XPeng, Volvo et NIO, pour ses avantages en matière de coûts, de rigidité structurelle et de simplification de l'assemblage. Mais en quoi diffère-t-il réellement des méthodes de moulage plus classiques ?

Le procédé du giga-casting

Dans le giga-casting, on commence par des lingots d’aluminium solide, qui sont fondus pour atteindre un état liquide. Cette préparation suit les principes des techniques de moulage traditionnelles, mais ici, des équipements de très haute capacité (pression) permettent de traiter et d’injecter une grande quantité de métal dans des moules surdimensionnés. Cette étape initiale de fusion est cruciale pour préparer l’aluminium à une injection rapide et uniforme.

Différence avec les procédés traditionnels

En moulage traditionnel, on utilise généralement des presses plus petites pour fabriquer des composants spécifiques, comme des pièces de moteur ou des sous-éléments de châssis. Ces composants sont ensuite assemblés, souvent par soudure ou boulonnage, pour former des sections plus grandes de la voiture. Cette approche entraîne une complexité d'assemblage et crée des points de liaison, qui peuvent réduire la rigidité structurelle globale.

Le giga-casting, en revanche, utilise des presses colossales, capables de générer des forces de plusieurs milliers de tonnes. Ce niveau de pression permet de remplir des moules plus larges en une seule injection, formant ainsi des éléments massifs comme le châssis arrière d’une voiture. Une seule pièce est donc obtenue, intégrant de nombreux composants et réduisant les étapes de fabrication.

Les machines de giga-casting utilisent des niveaux de pression impressionnants situés entre 6 000 et 9 000 tonnes de force pour injecter l'aluminium dans le moule. À titre de comparaison, les presses de moulage traditionnelles pour des pièces automobiles plus petites exercent généralement entre 1 000 et 2 500 tonnes de pression.

L'échelle de pression du giga-casting est nécessaire pour compenser le volume et la surface du moule, bien plus grands que ceux des composants classiques. Cette puissance permet de maintenir un flux d'aluminium uniforme, malgré le risque de solidification précoce lié à la taille de la pièce. En quelques secondes, le moule est ainsi rempli, assurant une qualité homogène et une surface impeccable sur toute la structure, même dans les coins et les zones difficiles d'accès.

Le besoin en pression dans ce procédé est lié au volume de métal nécessaire : des moules massifs peuvent contenir jusqu’à plusieurs centaines de kilogrammes d’aluminium liquide. Sans cette puissance, les machines ne pourraient pas produire ces grandes pièces d’un seul tenant, car l'aluminium risquerait de se refroidir et de créer des défauts ou des points faibles.

Résumé :

- Assemblage : dans les procédés traditionnels, les éléments sont produits en petites sections, puis assemblés, augmentant le temps et le coût de la main-d’œuvre. En giga-casting, une seule pièce est obtenue, réduisant l’assemblage et diminuant les points de faiblesse.

- Complexité et maintenance : le moulage traditionnel implique des structures complexes et un assemblage détaillé, là où le giga-casting offre une conception plus épurée et simplifiée, facilitant la production de masse et la fiabilité des structures.

- Rigidité et sécurité : le giga-casting améliore la rigidité structurelle en éliminant les points de liaison entre pièces, renforçant ainsi la résistance du véhicule et augmentant la sécurité des occupants en cas de choc.

Avantages en chiffres du giga-casting

Les avantages en chiffres sont frappants : une réduction de près de 40% des coûts de fabrication pour les pièces utilisant le giga-casting, ainsi qu’une réduction du poids de 10 à 15 %, un facteur essentiel pour les véhicules électriques, car il impacte directement leur autonomie. Le giga-casting permet également de diviser par trois le temps de production des pièces, un atout majeur pour augmenter la cadence de production. Avec le giga-casting, Tesla a pu réduire le nombre de pièces du châssis arrière de ses voitures de près de 70, passant de centaines de pièces à une seule.

En termes de chiffres, et pour en citer d'autres, XPeng a communiqué une rigidité accrue de 83 %, atteignant 41 600 Nm/deg, grâce à cette intégration structurelle. De plus, ce moulage en une seule pièce permet une réduction de poids, essentielle pour les véhicules électriques, car elle optimise l’autonomie. Avec le giga-casting, plus de 300 pièces peuvent être intégrées en une seule, augmentant la résistance aux chocs, tout en assurant une meilleure protection et une légèreté accrue.

Résumé des avantages

- Réduction des pièces et de l'assemblage : Une seule pièce peut remplacer plusieurs centaines de composants, simplifiant le processus de fabrication et réduisant les coûts de main-d'œuvre.

- Rigidité accrue : En éliminant les points de soudure et d’assemblage, la structure gagne en rigidité, ce qui améliore la sécurité et la tenue de route. Par exemple, XPeng a observé une augmentation de 83 % de la rigidité structurelle.

- Réduction du poids : Avec moins de pièces et une conception optimisée, le véhicule est plus léger, augmentant ainsi l’autonomie pour les véhicules électriques.

- Résistance et protection améliorées : La pièce unique offre une meilleure résistance aux chocs, augmentant la sécurité des occupants.

Ce processus, bien que coûteux à mettre en place, pourrait devenir un standard dans l’industrie.

Ecrire un commentaire

Sondage au hasard :

Trouvez-vous les montants des PV bien adaptés aux infractions commises ?

© CopyRights Fiches-auto.fr 2025. Tous droits de reproductions réservés.

Nous contacter - Mentions légales

Fiches-auto.fr participe et est conforme à l'ensemble des Spécifications et Politiques du Transparency & Consent Framework de l'IAB Europe. Il utilise la Consent Management Platform n°92.

Vous pouvez modifier vos choix à tout moment en cliquant ici.